|

|

バッテリー放電器その1(Battery Discharger #1)

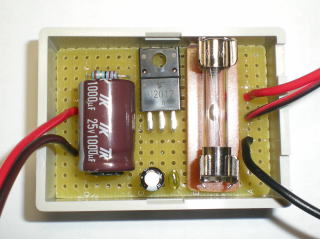

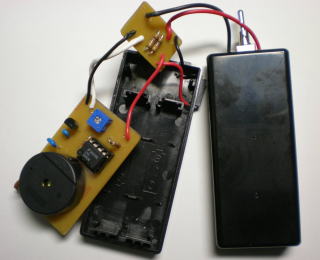

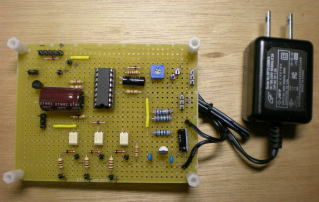

5年ほど前に買ったバッテリードライバードリルのニッカド電池、けっこう継ぎ足し充電をやったのですぐにパワーが出なくなってしまいます。ニッカドバッテリーのメモリー効果と呼ばれる現象です。これを解消するためにどこかに安い放電器がないかとネットで探しましたが、14.4Vの電動工具用の放電器はなかなか見つかりません。そんな折、秋月電子が1セル〜12セル直列放電対応のニッカド電池放電器キットを販売しているのを見つけました。 これだーァ!!と思いました。

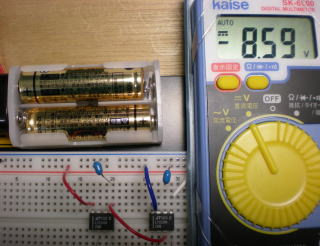

12セルx1.2V=14.4Vなので、これを使えばうまく放電(リフレッシュ)できそうです。値段も1,200円とリーゾナブルなので早速購入して組み立てました。

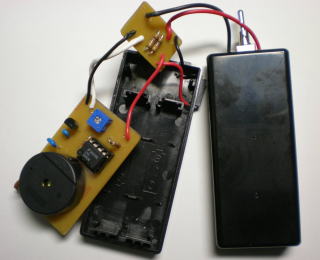

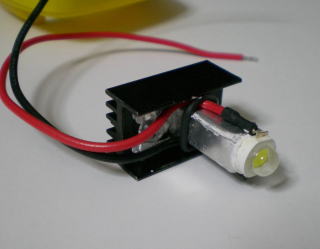

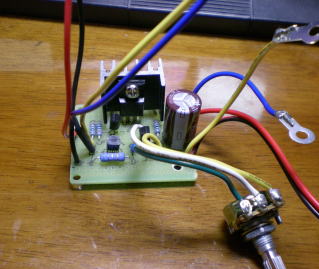

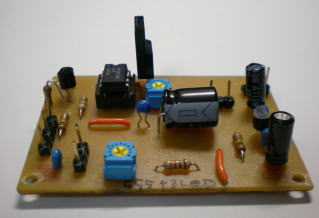

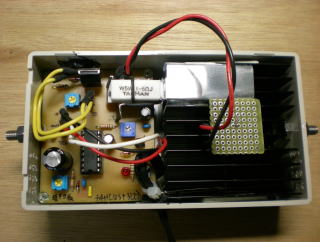

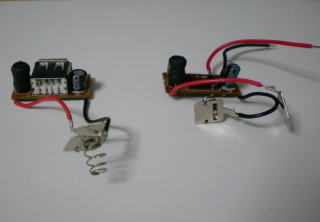

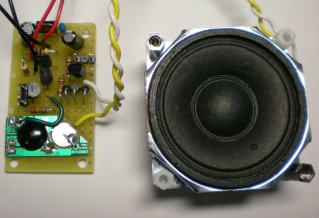

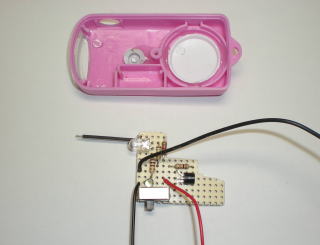

左の写真が完成形、右のBoxの中身が秋月のキットです。Box(タカチ)、スイッチ類、ボリュームとそのつまみ、ケーブル、ミノ口等はキットには含まれていないので、別途購入しました。

これで末永くニッカドバッテリーを使うことができそうです。

ランチャーライトその1・・・点滅ランチャーライト(100 yen Flush Light #1・・・Modification to the blinkling light)

ダイソーの105円ランチャーライトに点滅回路を組込んでみました。

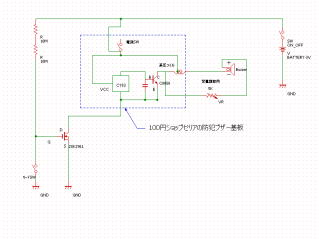

点滅回路は100円ショップ「シルク」で購入した、「マコト」の自転車セーフティライトのものです。

この自転車セーフティライトの点滅は「パッパッパッ」と早く点滅するモードと「パッ・・パッ・・パッ」と点滅する2種類の点滅モードをもっています。

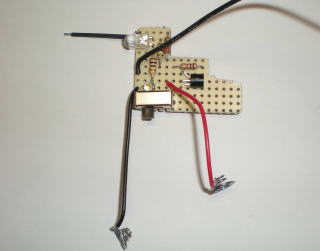

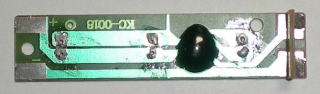

左の写真はセーフティライトの基板です。 左の写真はセーフティライトの基板です。

「気の迷い」様の「3D Launcher Light・ランチャーライト」の点滅/点灯切替回路を参考にさせていただきました。

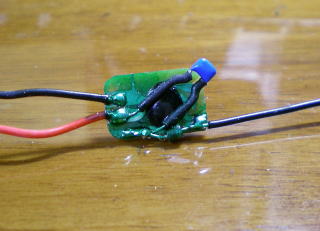

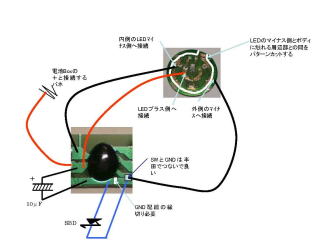

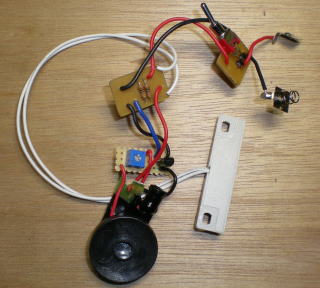

上のマコトのセーフティライトの基板を適当なところで切断し、これに10μFのセラミックコンデンサーとショットキーバリヤーダイオードを取り付けたところです。右は点滅回路の加工方法と、ランチャーライトの基板との接続方法です。

ホットボンドでランチャーライトのLEDの基板に点滅回路を取り付けた状態です。上側の電池受けのバネが付いているのが点滅回路です。

完成です。 おしりのスイッチをチョンと半押しすると点滅1→点滅2→点灯→消灯の順に切り替わります。

006P充電池の簡易充電器(Battery Charger w/LM317 for 006P Rechargeable Battery )

006Pのニッケル水素充電池用の簡易充電器を作ってみました。

充電の設定を9.5V/52mAとして、LM317を使った定電圧定電流回路を作りました。006Pの電池が9Vになったときの充電電流は計算上は約2.7mA(=おおよそ0.01C)となりますので若干の過充電は大丈夫かなぁと思います。 電圧は変更できるように、LM317のデーターシートの通りR2を可変抵抗にしています。

100円ショップ「セリア」の充電器のケースを利用しました。ケースの底の一部を削れば006P電池がピッタリ納まります。

電源はACアダプタから12Vの供給です。

ホッ○イマズマもどきの製作(Car Battery Smoothing Unit)

信号で停止中にフィエロのラジエターファンが作動すると、電圧降下(ほんとうに電圧降下なのかナー・・・疑問ではありますが)でエンジンの回転がガクッと落ちる件、たまたまネットで平滑コンデンサーを調べていたとき、「JSRC」様の「自動車用電源平滑装置」が目にとまり、そうだこれを取付ければ急激な電圧降下が緩和されるかもしれないと考え製作しました。

コンデンサーは0.1μFx2、4.7μFx2、47μFx2、470μFx2、3300μFx4の計12個で、4.7μFと47μFは三洋のOS-CON、他のコンデンサーは低ESRの105°品です。ヒューズは3Aです。ほとんど「JSRC」様のHPにある「平滑装置」そのままですが、市販されている高価なホッ○イナズマと比べ(インターネットによると、2万円近くする最上位の全域用のホッ○イナズマMRでコンデンサーは470μFと4700μFの85°品?が各1個づつ装着されているだけだそうです。)この「平滑装置」のコンデンサーは容量で2.7倍強となっています。 緑色のLEDには10KΩの抵抗を取り付けたので、消費電流は約1mA程度です。それでもLEDは煌々と輝いています。まぁ何ヶ月も乗らないことがない限りLEDでバッテリーが上がることはないでしょう。

ケースを配線が貫通する部分は防水のためシリコンコーキング剤を充填しました。またコンデンサーも動かないよう隙間にはスポンジを入れて周囲をテープで巻きホットボンドで固定しています。

さて、これを取付けたあとの走行した感想ですが、

アイドリングが安定するようになりました。一番の目的だった停止中にラジエターファンが作動した時に電圧降下でエンジンの回転数がガクッと落ちる症状ですが、若干緩和されました。そのほかの変化は感じられませんでした。

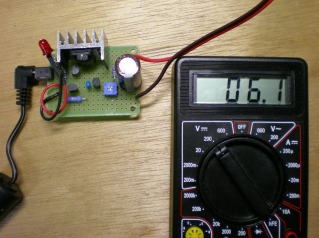

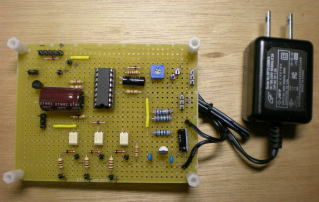

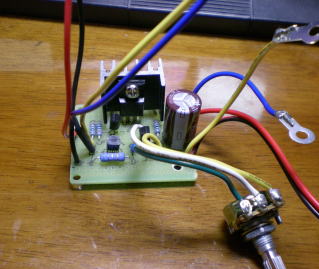

可変電圧電源装置(Adjustable Voltage Power Source)

電子工作をやっているとどうしても可変電圧電源が必要となってきます。

この可変電圧電源装置も「気の迷い」様の回路図を参考にさせていただき製作しました。

12VのACアダプタからの入力で、0.7Vあたりから11Vあたりまでの任意の電圧を出力できます。

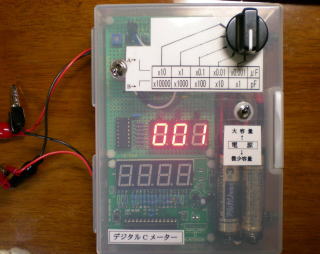

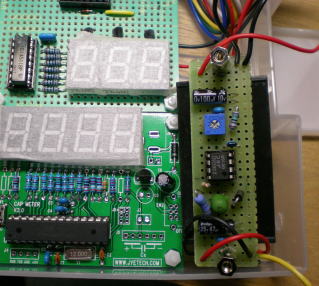

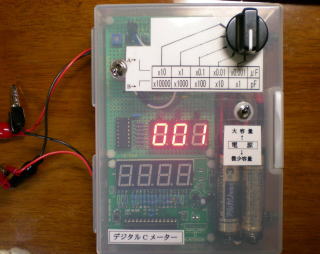

デジタルCメーター(コンデンサー容量測定器)(Digital Capacitance Meter)

コンデンサーの容量を測定するCメーターがあれば便利が良いと思い、秋月のデジタル容量計のキットを購入しました。2,500円と950円の両方のキットを買ってしまいました。

ケースはダイソーのはがきケースです。このケースに2枚の基板がピッタリ納まりました。

右の写真は1000pF(ピコファラッド)のコンデンサーを測定したときの表示です。1.06n(ナノ)=セン・ロクジュウ(1桁目は判りません)pFです。

このキットはACアダプタからの電源を三端子レギュレーターで5Vに降圧して駆動するように設計されていますが、持ち運びの利便性と配線の取り回しの面から単三電池2本で駆動するように変更しました。このため電池Boxの裏に3V→5Vの昇圧回路を設けています。

写真のデジタル表示板の右側が昇圧回路です。06001容量計の基板には三端子レギュレーターとコンデンサーが付いたままですが、これらを取り付けた後乾電池仕様に変更したのでそのまま残しています。DC-DCコンバーターはNJM2360ADです。 使わないまま電池を電池ボックスに入れておくと、電池が消耗します。 NJM2360ADで電気を消費しているようです。

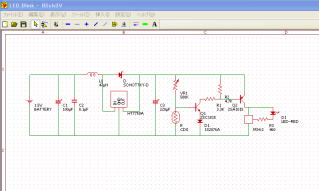

誘導ライト(Blinkling Red LED Light)

暗闇でも部屋のポジションが判るよう壁掛け誘導ライトを作ってみました。 電池1本1.5Vで赤色LEDが点灯するよう今回はHT7750AのDC-DCコンバーターを使って5.0Vに昇圧しています。使用コイルは太陽誘電のラジアルリード7.8φ47μHです。昇圧後の出力は負荷なしで4.98Vでした。

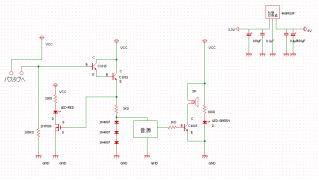

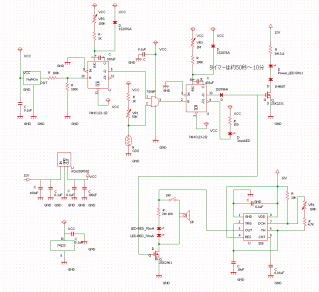

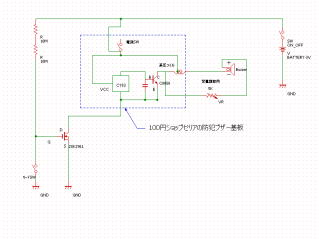

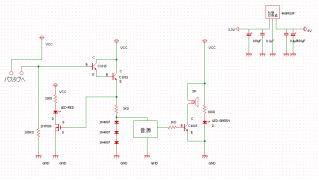

またCDS(明るさセンサー)とトランジスター2個、それに半固定抵抗で、暗くなったら自動で点灯点滅するようにスイッチ回路を設けました。右はこの誘導ライトの回路図です・・・・電子工作は勉強を始めたばかりなので、回路図です・・・といえる内容かどうか・・・・ということで予めご了承を。 BSch3Vを今回初めて使ってみました。 LEDは点滅ICのM34-2L(2Hz)で0.5秒おきに点滅します。

ケースは「セリア」のUSB Chargerのものを利用しました。

文字盤が光る時計(Digital Clock)

暗闇でも見えるよう文字盤が光る時計がほしい、というリクエストが配偶者からあり、安く仕上げようと秋月の時計キットを2,100円で購入。 しかしながら、下の写真のような完成イメージではどうも無骨だし、この上にホコリが積もったら掃除しづらいので、

タカチのBoxを買ってきてその中に基板と表示板セットしました。 Boxの穴開け加工にけっこう手間がかかりました。

配偶者からは、工場の時計みたいとの感想。

結局3,000円近く材料費がかかったこの時計、同じ値段でもっとかっこいい時計が電気屋さんにはいくつもありました。

非常用室内灯(LED Room Light in case of blackout)

東京電力の計画停電に備えるべく、LEDの室内灯をとりあえず2個作りました。

白色広角LED12個と単四電池3本の仕様です。配偶者からの依頼で、点灯・消灯スイッチを加え、当初はスイッチなしで計画していたので、ちょっとデラックスな仕様となりました。ケースはキャンドゥのクリップが入っていたものを利用しました。

左がライト側、右がその裏側です。そこそこの明るさで、部屋の中を歩き回るには困まりません。手に持てば、ちょっと明るめの懐中電灯にもなります。

ニッケル水素充電池(「セリア」のVOLCANO)の新品では3時間以上連続点灯しましたので、3時間の停電時間はクリアできます。

ストップウオッチ時間測定アダプター(Self-Active Time Measuring Device)

充電器による充電時間、タイマー等の時間をストップウオッチで測定できるアダプターを作りました。電圧出力の変化の信号を検知して、自動でストップウオッチのスタート/ストップをしてくれます。

「気の迷い」様の回路図を参考にさせていただき製作しました。

ケースは上の非常用室内灯でも使いましたキャンドゥのクリップが入っていた容器、ストップウオッチもキャンドゥで購入したものです。

なおストップウオッチ内の配線は「ラジオペンチ」様のHPを参考にさせていただきました。

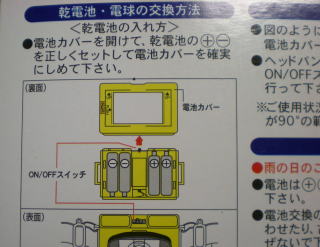

拡大鏡のヘッドランプの交換(Modification on Miniature Bulb to LED for my magnifier)

半田付けの作業に、10年ほど前Athlon ProcessorをO.C.改造するために拡大鏡として買った「ライト付き双眼タイプ」が役だっています。 この拡大鏡あの頭にかぶるアレです。

これがないと老眼の我が身では半田の出来、不出来がよく見えないのです。

このヘッドランプの豆球をLEDに交換することにしました。秋月電子で買った8mmLED豆球のLEDを取り外し(8mmLEDはあまり明るくないのです)、その口金に20mA・30cdの5mm砲弾型LED3本組のものと(右写真左)、Vf=3.1V・50mAの日亜の広角FluxLEDを取付けたもの(右写真右)の2種類を作ってみました。

元々の豆球は単三電池2本仕様でしたが、3V以上のVfを確保できるよう電池一本に変更し、残った電池1本分のスペースにHT7750Aを使った昇圧回路を置いて、5Vに昇圧しています。

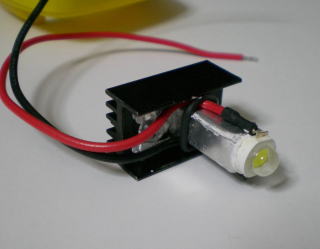

HT7750Aを使うのは上記で紹介しました誘導ライトに次いで2回目です。レイアウトは100μF電解コンデンサー→0.1μFセラミックコンデンサー→コイル→HT7750A→220μF電解コンデンサー+SBDです。コイルは前回同様の太陽誘電のラジアルリード7.8φですが、今回は33μHのものを使いました。 このコイル、本当は前回うまくいった47μHを使うつもりが、間違って33μHを半田付けしてしまい取り外すのが面倒だったのでそのまま使ってみることにしました。

左はラジアルリード7.8φです。 左はラジアルリード7.8φです。 5mm砲弾型3本組の点灯 5mm砲弾型3本組の点灯

昇圧後の出力結果は負荷なしで、4.98Vでした。 47μHのコイルとおなじ結果となりました。

さて、 体感的に5mm砲弾型3本組とFluxLEDどちらのランプが明るいでしょう?

答えは、30cdの5mm砲弾型3本組の方でした。

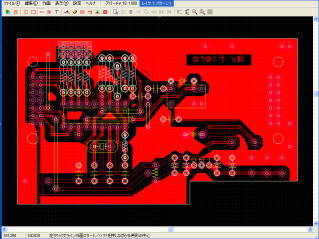

プリント基板製作の準備(Preparation of Printed-Circuit Board)

今までユニバーサル基板を利用して回路を組み立ててきましたが、自分でプリント基板を作ってみたいと思い、道具をそろえたり、基板回路ソフトの勉強をしたりしております。

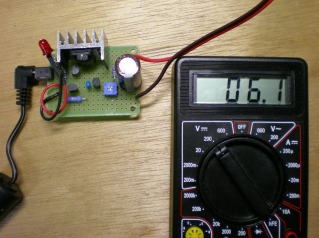

プリント基板を作るには、ソフトが使えないと生基板上に回路を手で描くしかなく、IC等の1/10"のピン穴位置を決めるのが大変な作業となってしまいます。基板回路ソフトですが、フリーウエアのPCBEを使うことにしました。使ってみると、とても簡単に回路が描けます。 作者の方に感謝です。 次に道具のほうですが、下の写真は現像とエッチングのお湯の温度管理用に購入した温度計(洗濯ばさみは、お湯の容器にずり落ちないようにするための滑り止めです)と250Wの石英ヒーターです。

石英ヒーターは秋葉原の坂口電熱で3,300円位だったと思います。露光/現像のプロセスではケミカルライト投光器ですとか、現像液それに感光基板が必要になります。インターネットで露光/現像のプロセスの代わりに、富士フィルムのインクジェット用紙を使った熱転写の記事を見つけました。これは回路図をレーザープリンタでプリントアウトし、そのトナーをアイロンで生基板上に熱転写するというものです。富士フィルムの「画彩ファイングレード」の用紙を使うと(使った時のみ?)うまくいくそうです。これがうまくいけば割高な感光基板を買う必要もありませんし設備投資の費用を節約できます。露光用投光器はまだないので、準備が整ったら、熱転写の実験をしてみたいと思います。次に買ったのが基板に0.8mmのスルーホールの穴開けをするためのサンハヤト製ミニドリルです。穴開けは、いままで14.4Vの充電式のバッテリードライバードリルを使ってきましたが、これは結構重いので穴の数が多いと腕がダルくなってしまいます。このミニドリルは単三電池4本で動きます。オプションで、6VのACアダプターが2,200円だそうです。ACアダプターとしてはずいぶん立派な値段と思いますが、電池4本の代わりにACアダプターに変更すればドリルの重量がかなり軽くなるので、それなりのメリットはあります。 手元に何個かある12VのACアダプターを利用して、変換回路で6Vに落として、このミニドリルのパワーソースにすることにしました。 変換回路には上で紹介しました「可変定電圧定電流装置」と同じ回路を作ることにしましたので、備蓄部品ですべてまかなうことが出来ました。

左の写真はInput12Vで変換回路経由後のOutputが6.1V/1.22Aです。これで良しとします。右の写真はキャン・ドゥで買ったタッパにこの回路を組み込んだ最終型です。その右がミニドリルです。 後日・・12Vのアダプターでは放熱板が熱くなりすぎるので9Vのアダプターを使うことにしました。

なんだか電子工作の底なしの泥沼の深淵にはまり、どんどんと深みに沈んでいきそうです・・・。

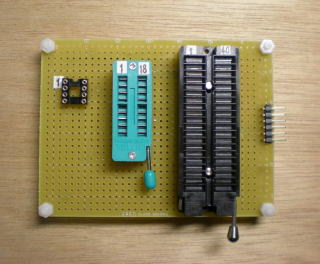

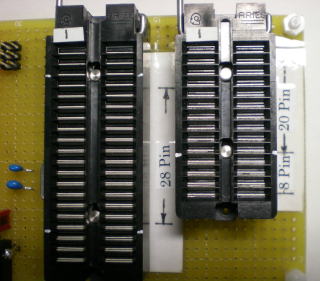

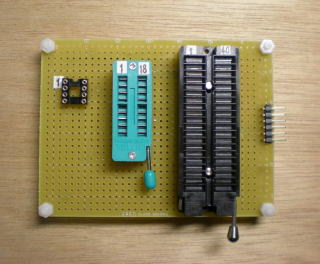

PIC用ソケットアダプター(PIC=Peripheral Interface Controller Socket Adapter)

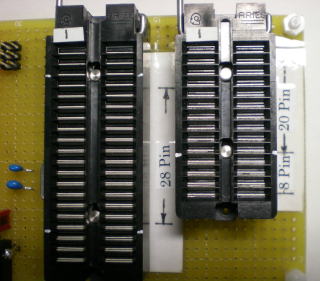

PICKit2用のソケットアダプターを作ることにしました。PICはMicrochip社のRISCのマイクロコンピュータで、プログラムで作動します。 PICが使えるようになれば、少ないICで回路を組むことができそうです。

しかしながらプログラムの知識というのは、28年ほど前に、初めて買ったNECのPC9801F2という8086のPCで(なんだか年がばれそうですが)BASICを少しかじったぐらいの知識しかありません。その知識も経年劣化ですっかり頭の中から抜けきってしまっております。 そこで、とりあえず人様が公開しているHexファイルをPICに焼かせて頂き、それを使いながら、アセンブラの勉強を始めよう! という作戦を立てました。そのためにPICライターが必要になってきました。 PICkit2の方がPICkit3より発売時期が古く、使い勝手のコメントも多く、性能的にはどちらも大して変わらず?、また値段がPICKit3より安いので、PICkit2でいくことにしました。アダプターは「たのしくできるPIC電子工作」等の著者の方が、ご自身のホームページ「電子工作の実験室」で公開なさっている「PICkit2用アダプターの製作」を参考にさせていただきました。

右の写真はケーブルを介してPICkit2と接続した状態です。市販のICSPケーブルを使いたかったのですが、あいにく販売店では売り切れてしまっていて、メーカーにも在庫がなくいつ入荷するか判らないとのことでしたので、自作しました。

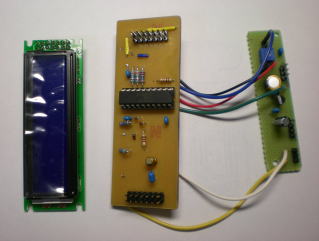

LCメーター(コイルとコンデンサー容量測定器)(Inductance/Capacitance Meter)

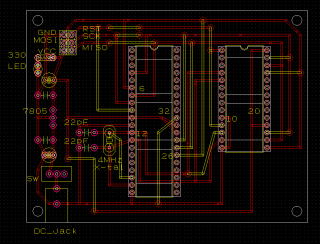

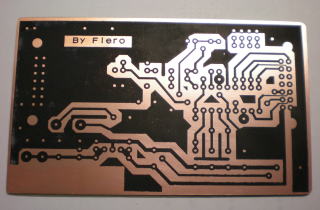

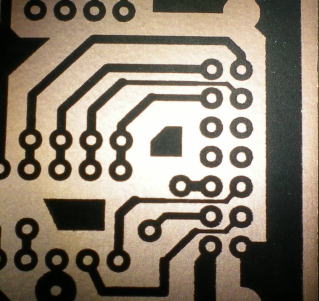

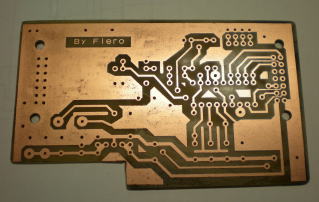

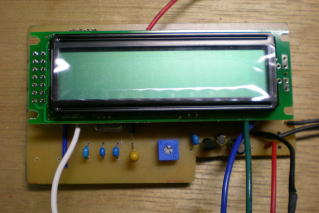

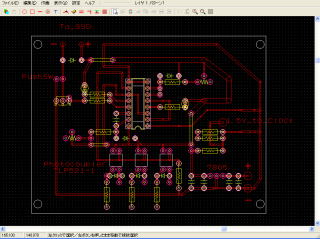

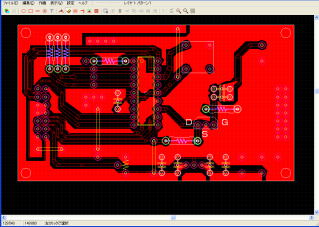

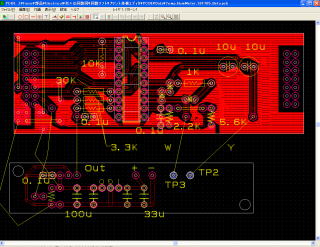

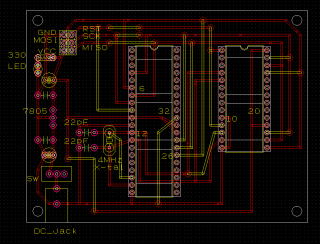

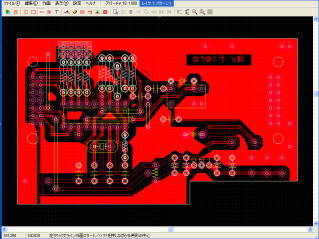

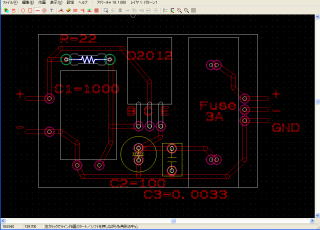

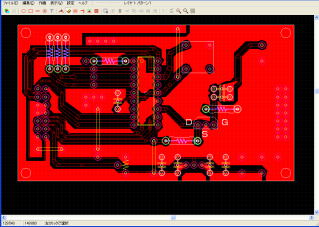

LCメーターを作ることにしました。 インダクターの容量を知りたいことがたまにあるからです。 Phillip Rice様のLCメーターをそのままいただきました。 初めてのPIC回路です。 今回はプリント基板から作ることにしました。Philさんは基板図も公開していますが、LCD(液晶ディスプレイ)廻りの配線が、使う予定のLCD(秋月のSC1602BS)とは若干違うので、この基板図を参考にさせていただきながらPCBEを使って描いてみました。

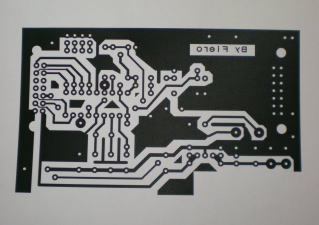

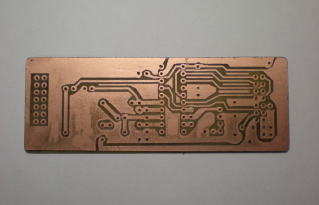

下の写真左がPCBEで作画中の版下のスクリーンコピー、右が最終形のアウトプットです。

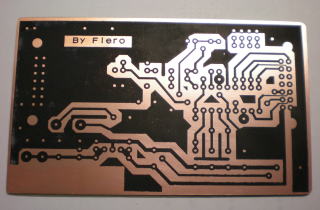

この版下をベースに、生基板にトナーを熱転写する実験を行います。

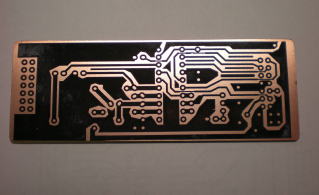

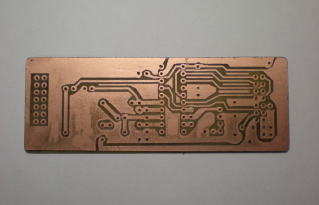

使用する用紙は上でお話ししましたように、富士フィルムのインクジェット用紙です。 17年ほど前に買いましたキャノンのLBP-730というレーザプリンターででプリントアウトしました。 余談になりますが、LBP-730のプリンタードライバはWindows7からは搭載されなくなってしまいました。幸運にも?、3年ほど前に購入した、Vista仕様のDellのラップトップに最終版のLBP-730ドライバが搭載されていましたので、これをWindows7に移植して使っています。Vista用のドライバーがなければ、WinXPでしか使えないところでした。ドライバーはいつまでも供給してほしいものです。特に我が家では車にしろ、プリンターにしろ、結構古い機械がいまだに現役で活躍しているものですからそれが動かなくなると困ってしまいます。下の写真は熱転写後の基板です。0.4mmのライン(右の写真の細いライン)もくっきり印刷されています。感光基板はまだ使った事はありませんが、インクジェット用紙によるトナーの熱転写・・・いいんじゃないでしょうか。 生基板の表面処理ですとか、アイロンかけの方法はインターネットをググれば結構出てきますので、ここでは省略します。

下の写真はエッチング、穴開け加工、フラックスまで完了した状態です。エッチングのあと、アサヒペンの「塗料はがし液」をトナー表面に塗ってやれば簡単にトナーを剥がすことができます。 銅板が少しくすんで見えるところはトナーの転写が不充分だった部分です。アイロン掛けの時間が短かったのか(実質3分程)、基板の表面処理(クレンザーでしこしこ磨きました)がいまいちだったのかは判りません。アイロン掛けと表面処理は今後の課題ですが、機能的には問題ありません。 エッチングのお湯の管理用に買った石英ヒーターは今回使いませんでした。エッチング液はZIP袋に入れ、この中に基板を入れ腐食させました。ZIP袋を浸けるお湯の設定温度を45°程度にしておいてやれば、エッチングの時間は5-10分程度なので、急激には冷めませんでした。 ただエッチング液の扱いは注意が必要です。 エッチングが完了した時点でエッチング液の入ったZIP袋から取り出した基板は、重曹の水溶液(10:1程度)に浸けて洗い、中和しました。 ZIP袋のエッチング液はそのまま、サンハヤトのエッチング液のパッケージに添付されていたビニール袋に入れ、タッパに入れて次回のために保管します。 間違っても流しに流してはいけません。配管等金属部分がすぐに腐食してしまいますので、不要になったエッチング液は中和してセメントで固化して「燃えないもの」として廃棄する必要があります。 さて今回のプリント基板、初めてにしてはまぁまぁのデキではないかと思います(自画自賛です)。

次は組み立てです。

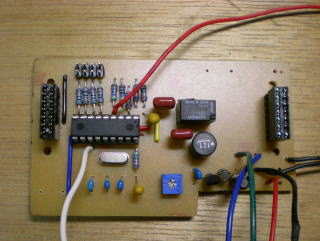

部品集めで手こずったのがコンデンサです。Philさんは1000pFのキャパシターは高品質のもの、例えばポリスチレン製のものが好ましいとしておりますし、他のサイトさまでも、できればポリプロピレン製で誤差1%のモノがいいと書いているところもありました。ネットで調べた結果、複数のオンラインショップではどうやらポリプロピレン製2%のGグレードですら残り少なくなっているようです(2011年5月時点)。 そうなるとよけいに1%のモノがどこかにないかしらと、探してみたくなってしまうのが人情です。 計測器を作るのですから精度がいいにこしたことはありません。 週末の土曜に秋葉原を徘徊しながら、どこかにないかなァ〜と探しました。 ありました。 パナソニック製のポリプロピレンコンデンサ1000pF(102)の「F」グレード。 誤差1%のものです。 1個110円でした。

PICはPhilさんが使っている16F628の代わりに16F648Aとし、Hexファイルはこのファイルを、上で紹介しましたのPICkit2+アダプターを使って、そのまま648Aに書き込まさせて頂ました。三端子Reg.は手持ちのXC6202P502TBを使用しました。黄銅色のものは10μF16Vのタンタルコンデンサです。リレーはG5V-1(5V)、インダクタは太陽誘電の100μHラジアルリード9φです。抵抗器は金属皮膜1%のものを使いました。右の写真はLCDをヘッダーピン上に仮置きした状態です。

ケースに入れて完成です。いつものことですが、ケースの加工には手間がかかります。

写真は余分に校正用として買った1%1000pFのポリプロピレンコンデンサー(左)と100μHのコイル(右)を測定した結果です。 未補正の状態でC=1.001nF=1001pFです。 いい測定結果と思います。 回路とプログラムを公開して下さったPhilさんに感謝、感謝です。

尚、測定のレンジはCが0.0pF〜0.1μF、Lが0.0μH〜10mHだそうです。

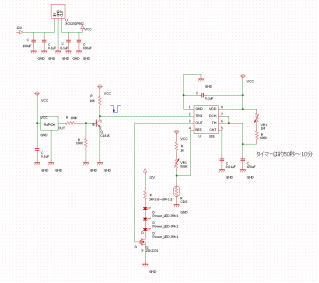

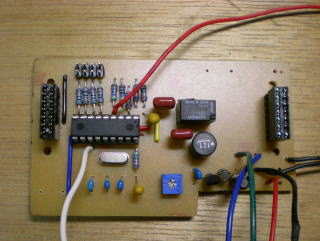

1日3回朝・昼・夕方に5分間散水するタイマー回路の製作(Timer for the Garden Sprinkler・・・Spraying water

three times a day during five minutes)

友人からの依頼で1日3回4時間毎に、5分間散水する回路を作りました。

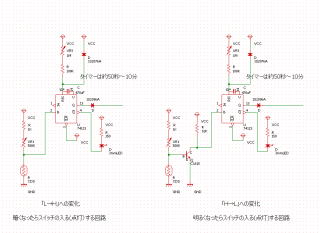

今回も「気の迷い」様のサイトを参考にさせていただきました。依頼者の希望は、毎日朝8:00、昼12:00、夕方16:00になったら散水ポンプの電源が自動的に入り、5分程度運転したあと自動的に電源が切れる回路です。

この時間設定には100円ショップのアラームクロックを使います。1日3回なので3個のアラームクロックが必要となります。アラームのピピッーの信号を検知して、検知後一定時間の出力を出すタイマーをロジックICの74HC123で作りました。 タイマー設定が5分間ということなので、発振回路のCx-Cx/Rx間のコンデンサーを1000μF、Cx/Rxの抵抗を抵抗100kΩ+半固定抵抗1MΩとして、計算上は約2分〜19分の間で出力時間を設定できるようにしています。 時間は毎日朝8:00、昼12:00、夕方16:00に限る必要なく、任意に設定可能です。

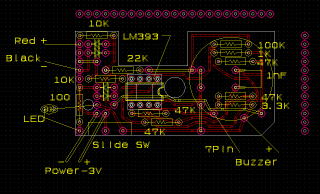

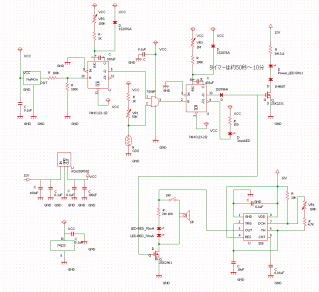

出力は秋月電子のソリッドステートリレー(SSR)を経由した100Vの制御です。 結線前の基板です。9Vの電源をを三端子のXC6202P502で5Vに降圧しています。 右はPCBEで描いたレイアウトです。

3個のアラームクロックは乾電池の交換をしなくて良いように、この基板から1.5Vを供給するようにしました。アラームクロックと基板を一緒にタッパに組み込んだため、二階建て構造となりました。

写真左、右上のFRISKは"FRISK"のケースを利用したコンセントです。薄型でテーブルタップと直行するコンセントが販売店で見つからなかったので、自作しました。この自作コンセントは応力がかかっても折れないよう、内部の配線後、鋼鉄の心材を入れてエポキシ樹脂を充填していますので、値段的には市販のコンセント何個分かになってしまいました。 "FRISK"の左側の放熱フィンが付いているのが、秋月のソリッドステートリレー(SSR)です。アラームクロックの側面(この写真ではLCDの上側になります)には信号検知赤色LEDと、タイマー運転中を示す緑のLED、タイマー時間調整用の半固定抵抗、設定時間外でもボタンを押している間は手動で運転できる押しボタンを取り付けました。右端の簡素なアラームクロックが購入時の姿です。右の写真はタッパの側面です。 基板は中二階部分です。その右の黒いものは9VのACアダプターです。

ランチャーライトその2・・・車の緊急保安炎筒の補助灯(Blinkling Red LED Light in case of emergency

on the road)

現在車には緊急時用に発煙筒を1本設置していますが、これ1本では万一の場合心許ないので、上で紹介しました点滅ランチャーライトの赤色LED版を作りました。 本当は点滅ランチャーライトの流れで作る予定にしていたのですが、赤色LED版用の点滅回路まで作って、本体のほうがのびのびになってしまっていました。

ランチャーライトの3つの白色LEDは取り外して、赤色LED・・半減角60°と15°のモノを取り混ぜて・・・計7個を取り付けました。半減角の異なるものを取り混ぜたのは「広角」と「明るさ」両方のメリットを取り入れたかったからです。 反射板の穴開け加工は必要ですが、LED7個はピッタリ納まりました。 これに、「マコト」の自転車セーフティライトの点滅回路を組み込みました。点滅のモード、使い方は上で説明したのと同じです。 LED7個@20mA/2.2Vとすると、抵抗は15-18Ωの1/2Wのものになってしまいました。手持ちの15Ωのものを取り付けてみましたが標準サイズのものは大きすぎて・・・電池Boxの蓋が最後までカッチリとは閉まりませんでした。1/2Wの場合は小型品をお勧めします。 昼間3m程度離れた位置からでも直視するとまぶしい明るさなので、非常時には役に立つことと思います。 以前に作って備蓄しておいた2本分の点滅回路は今回で使い切ってしまいました。 点滅回路の加工ってこれがまた結構手間なんで、点滅シリーズは今回で終了ということで。

ランチャーライトその3・・・ランチャーライトを使ったブラックライト(Black Light)

ランチャーライトの筐体を使ってブラックライトを作ってみました。使用したLEDは秋月で購入した5mmと3mmの紫LEDです。5mmの方は中心波長が400nmなのでブラックライトとしてはあまり役に立ちません。本来ブラックライトの波長は375nm以下がいいらしいのですが、この領域をカバーする日亜のLEDは高価(あるオンラインショップでは5mmLED3粒入りワンパックで1,500円もするのです)なのでパスします。今回使う5mmの紫LEDは、元々の白色LEDを取り外した反射板の穴を埋めるためのものです。3mmの方は中心波長が392.5nm(390-395nm)ですのでこちらが主役のLEDとなります。

蛍光物質、白いものが光ります。また、最近のパスポートの顔写真横に当てればそこに顔写真と同じ写真が浮かび上がりますし、クレジットカードに当てれば普段は見えないロゴとか文字が浮かんできます。手持ちの5ドル紙幣ではリンカーンの肖像の横に縦の帯が見えました。・・・が、残念ながら日本のお札(5千円と千円しか確認していませんが・・・後日1万円札もやってみましたが・・)の印鑑は光りませんでした。波長が長いのが原因かもしれません。 普通に遊びで使うには、392nmのLEDで充分だと思います。 このライトをあててみると結構いろいろな発見ができますよ。

車載FMラジオ用のノイズフィルター(Noise Filter for the car radio)

車のCDPlayerのFM放送にノイズが乗ります。 以前はパチパチというノイズが混入していたのですが、上で紹介しましたホッ○イナズマもどきを取り付けた後はそんなに気にならなくなりました。ホッ○イナズマもどきはアイドリングが安定したくらいでそれ以外の変化は感じません・・・まぁ平滑回路なので、パワーがアップするとか燃費が良くなるというこ自体・・・大いなるギモンではありますが・・・ホッ○イナズマを買う費用の代わりにair

charge tempセンサーとかcooling water tempセンサーを買って、マメに交換した方が確実に燃費への貢献になると思います。ECM(Engine

Control Module)はこの2つのセンサーのデーターを重視して計算しているはずですから・・・・話がそれてしまいましたが、このノイズが低減したのがホッ○イナズマもどきによるものなのかどうかも定かではありませんが・・・。さて、この気にはならないといえまだ若干聞こえるノイズを何とかしたいと思い、ノイズフィルターを作ってみることにしました。

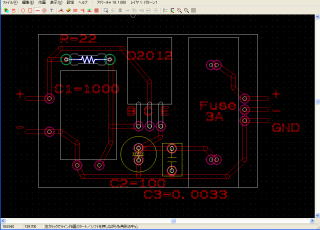

ノイズフィルターには音声入出力に入れるトランス系のものと、パワーサプライ側に入れるチョークコイル+コンデンサ系の二つのタイプがあるようです。 今回は「オールドエルグランド我流工房」さまが紹介されているノイズフィルターを作ることにしました。これはパワーサプライ側に入れるトランジスター+コンデンサの組み合わせによるノイズフィルターです。 公開されています回路図に基づいて、PCBEでレイアウトを描いてみました(写真左)。 使用部品はオリジナルのものとは若干変更しました。電解コンデンサは2200μFのものを1000μFに、トランジスターはD313からD2012に変更しています。

右の写真は組み立てが完了した基板を、ケースに仮収納した状態です。 取付は後日Fieroの「Mods」のページで紹介する予定です。

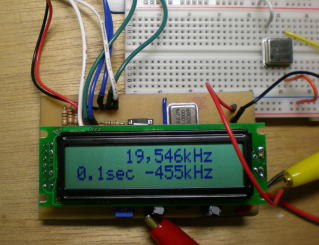

周波数カウンタ(Frequency Counter)

電子工作をやっていると色々な測定器具が必要となってきます。 周波数カウンタを作ってみることにしました。 555やロジックICの発振周波数を、計算上の値と実際との乖離を確認してみたいときがあるからです。 今回はCQ出版から「PICモジュール・プログラム・サンプル集」等の著書をお出しになっている方のWebSite「電子工作etc」より周波数カウンタV9の回路・HEXファイルをいただきました。 回路・HEXファイルを公開されている方には本当に頭が下がります・・m(-.-)m。 使用するPICは18F1320です。 プリント基板第二作目です。 回路図に基づき、PCBEで基板図をおこしたあと熱転写でプリントしました。 右の写真は部品取付完了後の基板です。 クリスタルオシレータは8.0000MHz、100pFのコンデンサーはPP製5%、5V三端子レギュレーターはいつものXC6202P502を使用しました。

XC6202P502は5V150mAですが、使いやすいReg.ICです。

10MHzと20MHzのクリスタルオシレータを測ってみました。 下の写真はメーカ不詳日本製20MHzのものです。右は455KHz差引きの表示です。

左はエプソントヨコム製10MHzのオシレータの測定結果です。 ケースのターミナルは写真真ん中上のBNC変換コネクタのバナナジャックが刺せるものとしました。 右はいつものようにケースに入れた完成形です。

温度計#1(Digital Temperature Indicator #1)

友人から、室温が14.5℃位になったらファンヒーターの電源が入り、室内が暖まって、室温が約20℃位で電源が切れる回路を考えてもらえない?と電話がありました。

そりゃー結構大変かもヨといいつつも、・・・むむ・・そういえば・・と、なにやら頭の中は別のことを考え始めました。 我が家の中を見回してみるとNECのPC9801F2を買った時代に購入した、かれこれ30年近く前のアナログ式の温湿度計が1つあるだけです。 そこで、1つくらいデジタル温度計があってもいいのでは・・・と思い、温度計を作ることにしました。

温度センサーLM61CIZの温度計です。 LM61CIZは-30℃から100℃まで測定できます。 今回も「周波数カウンタ」でお世話になりました、「電子工作etc」さまよりPICの16F88で作る「簡易温度計」から回路図とHEXファイルを頂きました。 ケースは秋月のスイッチ付単3電池4本用ボックスを利用することにしました。 パワーは単3電池2本、残り電池2本分のスペースに回路を組込もうと考えました。

PICは本当に便利です。 PIC自体がプログラムで作動する、RISCのコンピューターなのでプログラムさえ組めればなんでも作れそうです。 真剣にプログラムの勉強をしたいのですが・・・昔BASICをかじったと同じ時期に少しばかりかじりつこうとしてかじりつけなかった、C言語がよさそうですが・・・頭の方がなかなかついてきてくれません。

下の写真左が温度計に使用する予定の電池ボックス、右が電池ボックスに組み込む前の回路です。 上の部分が三桁表示の7セグLED、その下、手書きのシールを貼っているのが心臓部のPIC16F88です。 電池ボックスのスイッチは使い勝手がよく便利です。

完成です。写真下左の左上の、LED表示部の上の、ケースから飛び出しているのが(ちょっと見づらいかなーぁ)温度センサーのLM61です。 温度センサーを外に出したので、局所の温度も測定できそうです。 3mmの赤色LEDは温度がマイナスになると点灯します。 我が家の作業部屋の只今の温度です。 右は電池ケース内部です。この基板裏側のぐちゃぐちゃ配線は7セグLEDの抵抗を裏側に取り付けたので、立体交差の配線となってしまいました。

室温が14.5℃でON、20℃になったらOFFになる回路の考察(Speculation about such circuit board as

ON at 14.5 degrees C and OFF at 20 degrees C)

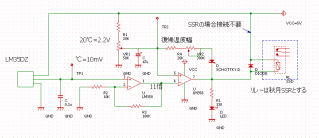

上記で書きましたように、友人から、室温が14.5℃くらいになったらファンヒーターの電源が入り、室内が暖まって、室温が約20℃くらいで電源が切れる回路ができるかどうかと言う話がありました。温度センサーをLM35DZとして「気の迷い」さまのサイトを参考にさせて頂き回路図を描いてみました。 LM35DZは0℃から100℃までリニアに測定でき、1℃あたり10mVナノで出力電圧を測るだけで直感的に温度が判ります。

温室温のMaxを30℃程度と考えLM35DZからの電圧(℃=10mV)をオペアンプのLM358で11倍にして(℃=110mV)、20℃の場合の2.2V(20℃x110mV=2.2V)よりも温度が高いか低いかを判定させるように考えました。2.2Vを超えるとLM358の「7」番ピン出力はドラスティックに0.6Vあたりに落ちてSSRはOFFになるはずです。また20℃でOFFになったあと、温度がどこまで下がったらまた電源がONのなるかというのが、復帰温度幅です。 「気の迷い」さまの回路では「100μF+100KΩ+VR=1MΩ」の組み合わせでだいたい15%〜2%温度が下がったら復帰がかかるようです。 悲しいかな電子工作初心者のこの私には、この復帰温度幅の微分回路の『式』が判らないのです・・・調べようが足りないのかなぁ・・・。 いくらの容量のコンデンサと抵抗を組合わせれば14℃あたりで復帰をかけることができるのかというのが・・・微分回路なので、たぶん・・・VとExponent^-(time/(capcitor

x register))とかの組合わせあたりではないのかなぁと推測はするのですが・・・よく判りません。 式が判ればすべて解決しそうなのですが・・・。

しかしながら、こんなことでくじけるのはいやなので、ブレッドボード上で容量の異なる抵抗とコンデンサをいろいろと組み合わせてみました。 この結果からコンデンサと抵抗の容量を小さくすれば復帰温度幅が大きく取れるのではと考えるようになりました・・・正しいかどうかはわかりませんが。 この結果を踏まえたのが上の回路図です。

一応蛇の目基板上でこの回路図に基づいて、試作品を作ってみました。 きちんと5Vを生成するよう3端子Reg.も取り付ました。

黒い配線先端の温度センサー部分は配線後エポキシで固めてその上から熱収縮チューブでカバーしたうえに、隙間部分はゴムシールして防水性能を持たせています(写真右)。 この理由は暑い我が家の作業部屋で14℃+-の温度を作り出すには氷水の中にセンサーを浸けるのが一番手っ取り早いからです。

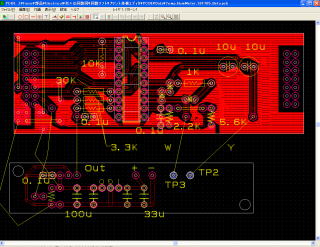

実験の結果です。 まず300KのVR2は500Kに変更しました。

VR1とVR2の組合わせを十何通りかやってみました。 結論としてはまずVR1とVR2を調整し、TP2の測定値を20℃の2.2Vではなく14℃+-の1.54V近辺としました。 この設定で、現在の作業部屋の室温は30℃近辺ですので、高温ということでLEDは消えている状態です。 温度センサーを氷水の中に入れ徐々に温度を下げていくと14.4℃あたりでLEDが点灯しました。 ということは低温となったのでLM358の「7」番ピンの出力はHi(おおよそ3.65V)となったわけです。SSR側もHiとなりリレーに電気が流れます。 今度は,氷水から取り出したり少し浸けてみたりを繰り返しながら、ゆっくりと温度を上げてやります。 おおよそ19.9-20.1℃あたりでLEDが消えました。 ということは「7」の出力もLow(0V)となったということで、SSRもLowとなります。 TP2を比較温度20℃の2.2Vに設定すると29℃を超えてもOFFとはなりませんでした。

一応友人の要求にはミートするものとなったみたいですが、・・・どうしてこうなるのかさっぱり分かりません。

計算通りにいかない?・・・・・いやーぁ計算方法もよく判らない電子工作って奥が深いです・・・・。

温度計#2(Digital Temperature Indicator #2 w/AC adapter)

配偶者から、電池はあまり長持ちしないので、常時温度を表示する温度計があったら便利がいいのに・・・とボソッと話がでました。 たしかにこの夏も暑いので、部屋の中でも熱中症に備えるべく、常時温度がビジブルに数字でつかめるものがいいのです・・・ということで、ACアダプターを電源とする温度計を作りました。 回路は上の温度計と同じですが、7セグLED部分の基板を切り離したものとなりました。 ・・・上の温度計よりも手間がかかりました。 またケースのこの・・・ピタッと納めたいので、穴開けが・・・・いつものことですが・・・大変なのです・・・。マイナス温度表示のLEDは今回は青色のものにしました。

温湿度計(Digital Thermohygrometer)

温度・湿度計を作ってみることにしました。 今回は、上で紹介いたしました「PIC用ソケットアダプター」製作の時に参考にさせていただきましたWebSite、「電子工作の実験室」さまより、「小型温度・湿度計Ver2」の回路とHexファイルをいただきました。プリント基板第三作目です。 使用する温度センサはLM35DZ、湿度センサはHS-15P、PICは今回16F785です。

作者の方によれば、温度はLM35DZからの電圧(℃=10mV)を10倍に増幅しているので、2℃〜50℃の範囲で、センサ自身の精度で測定できるそうです・・・人が居住している部屋の中で50℃を超えることはたぶん・・・この先何十年かは、ないと思います。 湿度は30%〜70%程度の範囲では数%の誤差で測れているそうです。 湿度センサーのHS-15Pは湿度が高くなるとインピーダンスがちいさくなるのですが、データーシートのグラフを見ますと、この変化が、指数関数のようでいて・・・どうも指数関数でもないようで、リニアリティが悪いため両端の誤差が大きくなるのだと思います。 この範囲を超える場合は、・・・いやたぶん超えない場合でも、デジタルでの数値の取り出しが必要ない場合は、従来からある馬の尻尾の毛とか、バイメタルでできているアナログの湿度計の方がたぶん正確な湿度を教えてくれそうな気がするのですが・・・・・。

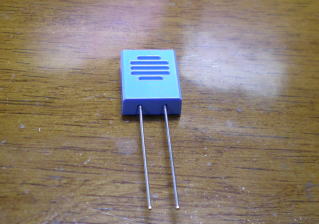

湿度センサHS-15Pです。 湿度センサHS-15Pです。

「電子工作の実験室」さまのWebSiteではこの回路のパターン図もアップロードされているのですが、ICSPのヘッダーが不要なこと、電源はACアダプターとしたいので、アップコンバーターが不要なこと、またLCDが今回使う予定のSC1602とは異なるため、公開されています回路図を基に、いつものようにPCBEで回路パターンの版下(写真左)を作りました。 右は生基板に回路パターンを熱転写した状態です。 プリントアウトした回路パターンを生基板上に乗せ、アイロンを使ってトナーを転写するだけなので、熱転写は実に手軽です。

下の写真左はエッチング、スルーホールの穴開けとフラックス塗りが完了したプリント基板です。 プリント基板上にパーツを乗せてメインの基板は完了です。 写真右の左はLCD(液晶ディスプレイ)です。 今回は夜でも見えるようにバックライト付きの青色LCDにしました。 中央がメインのプリント基板、この上に左のLCDが載ります。 右は降圧用電源ユニットの基板です。 3端子RegはいつものXC6202P502です。 センサー類の信号線はケース内のレイアウト上から電源ユニット基板を経由することとしました。

ケースに組み込んだ完成形です。 基板を作るより、ケースの穴あけ加工の方が時間がかかります。 ケースはタカチのSW-125です。 左がおもて、右が裏側です。 裏側左のブルーのスリットが湿度センサー、電源ケーブル右の黒いものが温度センサー、ケースの上の黒いのは電源スイッチです。 LCDの白抜き文字は思った以上にきれいでした。

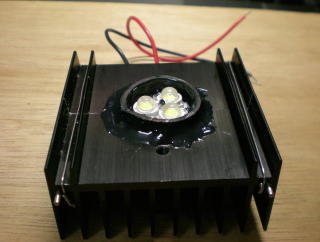

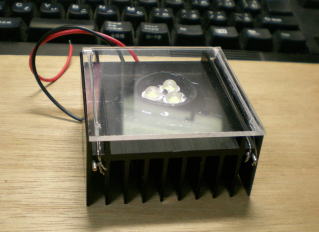

夜、人が近づくと明かりが点く防犯灯その1(PowerLED Night-Light w/motion sensor #1)

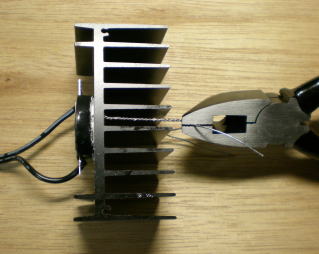

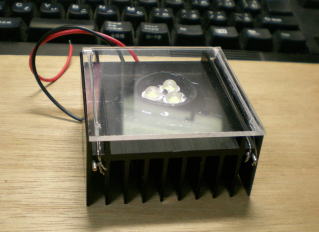

夜間人が近づくと点灯する防犯灯をパワーLEDで作ってみました。 初めてのパワーLEDです。 使用するLEDは秋月電子で購入したOptosupply社の3W200ルーメン700mAの「OSW4XME3C1E」を使います。 当初はLED1個で考えましたが、3WLED1個+650mA定電流ドライバ(写真下)では明るいとは感じなかったので、3WのLEDを3つ使うことにしました。 今回、ヒートシンクの合体とか、アクリル板の取付にワイヤーを多用することにしましたので、ワイヤーをねじるワイヤーツイスターを利用しました。 右のペンチ風のものがワイヤーツイスターです。 もともとは車のメンテナンス用に購入したものですが、ワイヤーの締め付けに、これは非常に便利です。

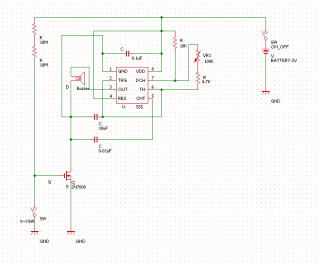

回路はLMC555でタイマーをつくることにました。

右が今回の回路図です。 LEDにはあまりいい回路ではありません。

本来は317とかLT3080やトランジスター等で定電流回路にしてLEDをドライブした方が良いいんでしょうけど・・・まあそんなに頻繁に点いたり消えたりするものでもないしと・・・省スペースを目指したので抵抗のみの簡単・安易なものとしました。 また発熱を抑えたかったので、LEDに流す電流は1個当たり400mAから500mAで計画しました。 第4作目のプリント基板です。 焦電センサ(人感センサとか赤外線センサとも呼ばれています)はパナソニック電工のNaPiOn2m微動検出タイプを使用しました。 NaPiOnは千石電商で1個1,050円でした。 NaPiOnが動体を検出すると、タイマーの調整で、50秒から10分間程度照明が点灯します。

ヒートシンクは同じく秋月で購入した61x30x30を2個を合体して使うことにしました。 放熱板同士を0.55mmのステンレスワイヤーで緊結しました。放熱板の面積は概算で17,000mm2程度となり、10W20,600mm2としているOptosupply社の推奨値に近いので、合計9WのLEDで、流す電流も1,500mA以下となる予定なので、まあOKでしょう。15分間の点灯試験後に放熱板を触ってみましたが、指で感じた温度は50℃〜60℃くらいと思います。 6cm角のヒートシンクですが、触れられないほどではないですが、かなり熱くなりました。 下の写真左はLEDをヒートシンクに取り付ける前の確認です。 LEDの真ん中のワイヤーは仮設のLED固定用です。 3個のLEDは半田で結線後、ヒートシンクにSunhayatoの「固まるシリコン」で貼り付けました。 右写真のLED周囲の黒いものはガスケットです。

パワーLEDは湿気に弱い?・・・というようなことがインターネットのどこかで記載されているのを見たもので、出来るだけ外気に触れないように考えました。 LEDをヒートシンクに取り付けたあと、上から透明のアクリル板でカバーしたものが下の写真です。 アクリル板とガスケットの周囲をシールしてやれば防湿対策はほぼ万全?と思います。 右が今回の555を使ったプリント基板です。 抵抗はまだ取り付けておりません。

とここに至って・・・555にかえてRetriggerableの74HC123のタイマーの方がいいかなぁ・・・・と考えが湧いてきて・・・もっと早く考えつけばよかったのですが・・・・、基板の計画を555から74HC123に変更することにしました。 Retriggerableの74HC123のタイマーはNaPiOnが動体を検知している間はタイマーが自動的に延長され(555は延長できません)、照明はタイマーでセットされた時間内では切れませんので、検知範囲内でものを探したり継続作業する場合は便利です。 いきなりですが、下の写真左が74HC123を使用して作り直した基板です。 LED用に当初3W3Ωの抵抗を付けましたが、それでも結構熱くなるので手製のヒートシンクを取り付けた状態です。 周囲の白色のものは「固まるシリコン」です。 最終的には右の写真のように、抵抗は5W1.5Ωのセメント抵抗に交換し(LED1ヶ当たり約470mA)、FETもK2232に変更しています。 セメント抵抗には放熱板を付けてヒートシンクに伝熱するようにしました。

ケースに入れた完成形です。125x75x40のケースにコンパクトに納まりました。 軒天又は梁等からの吊り下げとしましたので照明・NaPiOn側が下向き(床方向)になります。 明るさもまぁそこそこと思います。

追伸1-直列で繋いでいた3WのLEDの1つが切れてしまったようで、この3WのLED3個直列をOptosupplyの10WのパワーLEDに置き換えました。 同時に電流制限の5W1.5Ωのセメント抵抗も、CL6808の定電流回路(1/2W0.51Ωx4=0.128Ω=784mA、チップインダクター=68μH

2.78A)に置き換えました。 ヒートシンクは表面積が20,000mm2以上ありそうな、今までのものを再利用しましたが、800mA程度の電流ですと、パワーLEDによる発熱は室温21℃、20分ほどの連続点灯で47℃と、このヒートシンクで問題ありませんでした。 また、片面ガラエポの定電流回路は、触ってみてちょっと熱い・・・う〜ん・・・暖かいという方がいいのかな、という感覚だったので、まぁ安全をみてパワーLEDのヒートシンクのフィンにシリコングリスを塗って固定しました。 −設置4年後の2015年11月に改造と追記−。

夜、人が近づくと明かりが点く防犯灯その2(PowerLED Night-Light w/motion sensor #2・・・Added Buzzer and Blinkling Red LED)

今回使用するLEDは上で使ったのと同じOptosupply社の5W 500mA、410ルーメンのOSW4XAH5E1EというLEDです。 410ルーメンというと、白熱電球30W〜40W相当のLED電球と同じくらいの明るさです。 このLEDは取付用に2mmのビス用の穴が開いていますが、ビスの代わりにステンレスのワイヤーで取り付けました。 ワイヤーツイスターを使えば簡単に、手の届かない?いやいや指の入らないところまで、ワイヤーをガッチリとねじって締め付けることが可能です。 5WなのでOptosupply社の推奨するヒートシンクの面積は10,300mm2。 従って面積的に61x30x30のヒートシンク1個で計画しました。

ところが、15分ほどの点灯試験をやってみると、ヒートシンク1個ではアッチッチと触れられないほど熱くなりました。 予想以上の発熱量です。 ということでこのLEDにも61x30x30のヒートシンク2個合体タイプにすることにしました。 今となっては、LEDをセンターに移動するのは大変なので、位置はヒートシンク1個のときのままです。 ヒートシンクの接合面には「固まるシリコン」を塗り、ワイヤーで緊結固定しました。 熱伝導を確認しましたが、追加のヒートシンクに熱は充分に伝わって、体感は50℃〜60℃くらいとなりました。

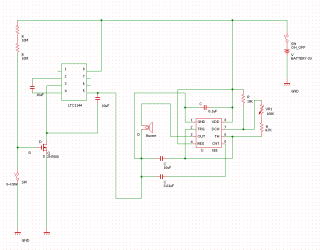

真ん中は今回の回路図です。 NaPiOnの動体検出で74HC123の5ピンの出力が「H」・・・NaPiOnからの信号を74HC123の10ピンに入れて5ピンから取り出しているのはタイマーにより一定時間出力信号を出すためです・・・、光検出部のCDSが暗くなって抵抗が大きくなると分圧による電圧が「H」となるので、「AND」ゲート1回路分のワンゲートロジック「TC7S08F」を使って両方が「H」となったときのみ出力が「H」となるように考えました。

いゃー・・・とにかく米粒より小さいTC7S08F(写真右)は半田付けが大変なので・・・とりあえずやってはみましたが、・・・私の手半田の限界を感じ、TC7S**シリーズを使うのはこれからはやめにしようと思います。 やはり74HC08の方が、スペースは取りますが、大きくて扱い易く、これの1回路のみを使うことにします。 上の「その1」も、74HC123に移行した時点で、ブザーがないだけで回路的にはこれと同じです。 今度また「AND」回路を作ることがあれば、ダイオードで回路をつくるとか、別な方法も考えてみたいと思います。

素人の私が描いた回路図なので・・・電子工学とは全く無縁の職種ですので・・・無駄な部分とか、うまくないところもあるかもしれませんのでご注意を。

村田製作所製24mmの発振回路入り電子ブザーは12VまでOKなので、LED点滅とブザー音断続用の発振回路には、12V電源を直接扱えるようNE555を使用しました。 照明、ブザー、赤色LEDともFETでドライブしています。 ブレッドボード上では、NaPiOnが人の動きを検知して、タイマー(約50秒から10分位までの間で設定できるようにしました)が作動を開始とともにパワーLEDの照明が点灯し、タイマーが切れて消灯するまでの間、ブザーはピッ、ピッ、ピッと結構大きな音で鳴りました。同時に赤色のLEDもパッ、パッ、パッと点滅しましたので(ブザーの断続、LED点滅共だいたい4〜5Hzくらいの間隔にしています)、よっしゃ!これでよぉ〜し!・・・といつもの自己満足です。 ブザーの音量調節が必要な場合は、スピーカー部分をテープでふさいで調整します。 赤色LEDは5mmでも70mA流せるOSR5CAB61Pを使用しましたので、明るいです。 なお、焦電センサは今回NaPiOn5m標準検出タイプとしました。 ご近所迷惑とならなければ、ガレージとか倉庫の入口周辺に設置するのがいいんじゃないかと思います。 タイマーは555とは異なり上と同じRetriggerableの74HC123

で作りましたので、タイマー時間内でNaPiOnが動体を検知している間はタイマーは自動的に延長となり、その間ブザーは鳴りっぱなしとなります。 そのため電子ブザーは回路基板上のスイッチで鳴らす、鳴らさないのON、OFF切り替えが出来るようにトグルスイッチを設けました。 右の写真は完成形です。 これも軒天又は梁等からの吊り下げるタイプです。 ケースはタカチのSS-N-160です。 右の写真をクリックするとケース内の納まりが見られます。

プリント基板も第5作目となりました。

よほど簡単な回路配線以外は、プリント基板を作った方が遙かに楽です。 PCBEで版下レイアウトを作れば、配線をコンピューター画面上で、チェックできます。 特に、同じ基板を後から作る場合などには最適です。 蛇の目のユニバーサル基板は、動かなかった場合など、配線をチェックするのが・・・悪夢となります。 今後は出来るだけプリント基板でやっていこうと考えています。

追伸1-電流制限の3W3Ωの抵抗は結構発熱するので(計算上は1.3wほど)、これもCL6808の定電流回路(1/2W0.51Ω+0.33Ωパラ=500mA、チップインダクター=68μH

1.2A)に置き換えました。 ヒートシンクは今までのものを再利用です。 なお、米粒サイズのワンゲートIC、TC7S***は、半田になれてしまうと、これまた結構使いやすいので、専用基板を自作して必要なときには使っています。 −上記同様これも2015年11月に改造と追記−。

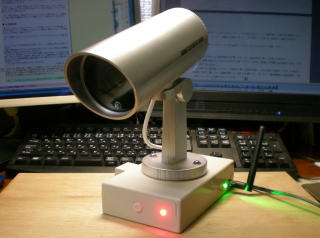

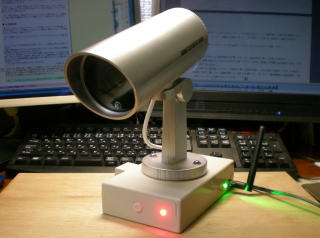

昼間のみ、人が近づくとブザーが鳴り、赤色LEDが点滅するダミーの防犯カメラ(Fake Security Camera w/Buzzer and

Blinkling Red LED)

回路的には明るさセンサーのCDS廻りを変更してやって、上の装置の照明用パワーLEDを取り付けなければ、昼間のみに鳴るブザーのできあがりです。 CDS廻りは下記のように、例えば74HC123の2番ピンの入力を例に取ると、抵抗とCDSの分圧が「H」側となるのか、または、「L」側となるのかという状況・・・トランジスターとかICの種類により作動電圧は異なりますが・・・を考えれば、いけるみたいです・・・。

なお、点滅赤色LEDとブザーのタイマー用ICは今までと同じ74HC123ですが、タイマーの時間を11秒〜2分程度に短縮しました。 使用した焦電センサは2m微動検出タイプのNaPiOnです。 これにダミーの防犯カメラを取り付けました。 このメイド・イン・チャイナの屋外型防犯カメラ、取付固定部廻りがペラペラで非常に貧弱で・・・強風に煽られるとたぶん・・・一発でアウトになりそうで・・・補強しました。 アルミパイプでビス穴廻りとスカート部分を補強し、強度を持たせるため接着剤はJBWeld(オートウェルド)を使用しました。 このJBWeldはいつも愛用していますが、2液のエポキシ系では金属の接着と強度の面で最強ではと思います。

Before Before  After After

ケース側面のブザー用の穴からは雨滴が当たっても水が入らないようにとカバーも取り付けました。 カバーはタカチの小型ケースです。 また、データーは無線で送信されてますよッ・・・と見せかけるため、玄人志向の無線LANのアンテナも取り付けました。

アンテナは可倒式で好みの角度にセットできます。

人とか動物が2m以内にアクセスすると、カメラ下ケースの赤色LEDが点滅し、結構大きな音でピッピッピッと鳴ってカメラの所在を示します(詳細は左の写真をクリックしてみてください)。 緑のLEDはタイマー時間中点灯しますが、点滅はしません。 押し売り対策にはよろしいかと・・・・。

防犯ブザーその1(Security Buzzer for windows/doors #1)

窓など建具に取り付ける、リードスイッチを使った防犯ブザーを作ってみました。 これは窓を開けるととリードスイッチがオープンになり、ブザーが鳴る装置です。 当初は単三電池1本を5Vに昇圧して「オープン」になったときブザーがピピピッと鳴るようにしようと考えました。 100円ショップセリアの「USB

Charger」のケースを利用して、電池1本で残りのスペースにブザーと発振回路を組込もうと考え、ブレードボード上で秋月電子の電子ブザー3種類(HDB06LFPN,

PB04-SE12SHPR, 村田24mm)を試しに鳴らしてみましたが・・・村田24mmは直径が24mmあるので電池1本分のスペースには納まりません・・・、単三電池1本を昇圧したものはどれも音が小さくて貧弱でした。 この時点で電池1本の昇圧では無理と判断しました。 電池を2本にすると・・・同じ5Vへの昇圧ですが・・・ブザーの音がずいぶん元気になりました。 その中でも上で使いました村田の24mmの電子ブザーの音が一番大きかったため、このブザーを今回も採用することにしました。 試しにと・・・この村田24mmのブザー、昇圧なしの3Vではと・・・予想に反し、5Vより音が若干小さくなったかなという感じで5V時と比べそんなに変わらないじゃないということで・・・待機時の消費電力を抑えるため昇圧なしの3Vでいくことにします。 さて、単三電池2本を使うことにしましたが、今回の防犯ブザーは窓や引き戸への取付を考えているので出来るだけ小さい方が良いのです。 検討の末ケースは「USB

Charger」2個1(ニコイチ)・・・・「USB Charger」のケースでそれぞれ電池部分とブザー部分の各1個づつを作り、この2つをまとめて一体・・・としました。 まず電池側ですが電池スペースの上側の昇圧基板を外し、トグルスイッチ付きの基板を作りこれに交換しました。 スイッチがあった方が何かと使い勝手がよくなります。

電池ケース側 電池ケース側

次に発振回路と電子ブザー(円形の物体)の部分です。 発振回路は555を使用し、リードスイッチがオープンになったときFETでブザーをドライブするように計画しました。。 抵抗は20MΩとしましたので、電池の持ちはかなり良いのではと思います・・・1年くらいもってくれないかなぁ。 FETは2N7000を使いました。 ブザーは3V2.8mAなので200mA流せる2N7000は余裕です。 ブザーのピピピの間隔は計算上約0.7Hz〜7.4Hz(約1.4秒〜0.1秒間隔)の間で、半固定抵抗で調整が可能です。 写真右は電池ケースとブザー側ケースの結線が完了した状態です。

完成です。 白いワイヤーの先端の白い長方形のものがリードスイッチです。 写真右はサイズ確認のため、引戸に仮取付してみたところです。

磁石は100円ショップのテープ式の磁石が便利がいいと考えて買ってきたのですが、磁力が弱いのかリードスイッチは作動しませんでした。 やはりリードスイッチ用の磁石の方が強力なようです。 部品代に900円程かかりましたので、市販品の方が安いと思われます。 市販品よりすぐれていると思われるのは、自作なので太い線材を使ったことと、ブザーのピピピの周波数を調整できることくらいでしょうか・・・自慢にはなりませんが・・・まぁかなり小型にはできたと思います。

取り外した3V→5VのDC-DCコンバーター(昇圧基板)は色々なものに使えそうです。

左は取り外した状態。 USBコネクタの後ろから見て右端が5V出力のピンなので、USBコネクターを外してワイヤーを付けたのが右の基板です。

防犯ブザーその2・・・100円ショップのブザー(Security Buzzer #2・・・100 yen buzzer disassembled

and modified)

キャンドゥで「ガードマン」という防犯ブザーを買いました。 リードスイッチ付きで窓を開けるとアラームが鳴ります。 サイズは・・・と、私が作った上のその1より厚さ・大きさ共おおよそ2/3以下です。 これにボタン電池を3本いれて音を出してみると・・・ウヮッとビックリの大爆音でした。 私の作ったものより数倍、数十倍の音量です。 ほぉー、防犯ブザーはこんなに大音量なのかと感心してしまいました。 それに比べれば私のは冷蔵庫の閉め忘れ警報よりちょっと音が大きい程度です。 ちなみに、「ガードマン」は本体内にリードスイッチが組み込まれているので、本体側面に隣接して磁石を取り付ける必要があります。 早速分解してみました。

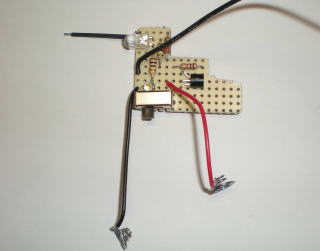

基板の上にはリードスイッチ、スライドスイッチ、トランジスター、コンデンサ、モールドされた発振用ICと高圧発生コイルが乗っています。 これに圧電サウンダが付いて105円。 単品で買うと105円ではとても揃わないような・・・まぁ品質にもよるでしょうけれど・・・。 もう一つセリアで「LEDライトブザー付き」というのも買ってみました。 こちらはブザー用とLED用にタクトスイッチが各1つ付いています。 また、モールドされたICの代わりにCY53というICが載っています。 こちらも「ガードマン」と同じくらいの大音量です。

「LEDライトブザー付き」の方が基板が小さいので、これを「USB Charger」のケースに組み込んだ防犯ブザーを再度作ろうと思います。 形状はその1と同じとなりますので、単三電池2本仕様です。 音量はボタン電池3個4.5Vと比べ若干小さくなりますが、それでも大音量です。 これを「USB

Charger」のケースにただ組み込んだだけでは芸がないので、音量調節の半固定抵抗を取り付けて音量を下げれるようにするのと、待機電力を押さえるため、FETでドライブするようにします。 音量調節は 「気の迷い」さまのWebSiteを参考にさせていただきました。 リードスイッチはワイヤー付きなので設置場所に、ある程度自由度をもたせることができます。 また、オリジナルの線材はひ弱につき、太いものに交換します。 不要なスイッチ類やLEDをを取り除きました(写真左)。 トランジスターがIc=1.5AのC8050なので、FETは2SK2961としました・・・3Vでは500mA程しか流せませんが。 真ん中はセリアの防犯ブザー基板をベースとした回路図です。 右は結線完了でケースに組み込む直前の状態です。

コストはその1の・・・80%くらいで、大音量のものができあがりました。

防犯ブザーその3・・・その1で作ったブザーの音を大きくしたい・・・(Security Buzzer #3・・・wanna turn up the

sound of above #1 Buzzer)

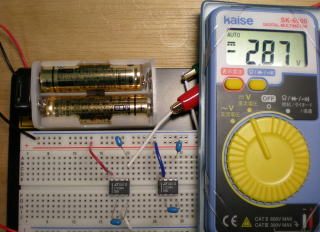

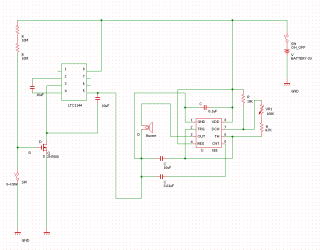

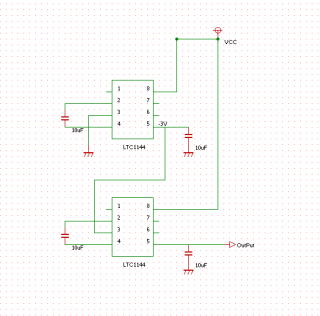

・・・と思い無駄な投資をしてしまいました。 LTC1144を2個使って12Vでブザーを鳴らしてみたいと思います。

LTC1144は入力電圧を簡単に反転し、負電圧を生成できます。 ただこのICの価格はちょっと高めで秋月電子で一個300円でした。 従いましてその1のブザーにこのICを2個追加すると、コスト的には「毒を食らわば皿までよ」の状態となってしまって、その2の大音量ブザーが2個作れてしまうコストとなってしまいます。 まぁ何事も勉強のつもりで・・・。

LTC1144は入力が3Vであれば、-3Vを生成できます。 入力電圧のMaxは18Vです。 また、これを2個使えば3Vの入力だと-9Vが生成できるので、VCCの3Vをブザーの+側に、LTC1144の出力-9V側にブザーの−側をつなげば12Vとなるわけです。

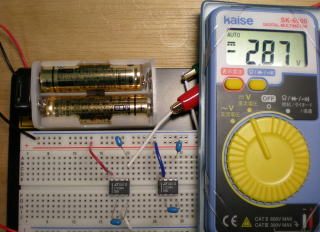

LTC1144を1個使った場合、今回使った電池は新品ではなく現状電圧が2.87Vのものなので、左写真のように5ピンに-2.87Vを生成しました。 LTC1144を2個使った場合は右の写真のように、この電池では-8.59Vが得られ、ブレッドボード上ではブザーの音は大きくなりました。

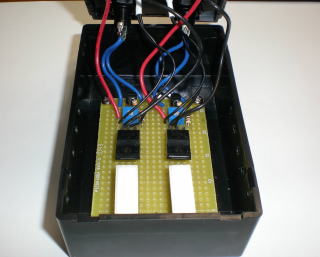

下の写真のようにLTC1144に10μF25Vのコンデンサ2個を抱かせるようにコンパクトに組み立てて、いざ取り付けようとしたところ、LTC1144の2個目をケースに納めるとこが出来ないことが判り・・・微妙なところで2個目がおさまらないのです・・・基板を作り直さない限り・・・、LTC1144を1個を使う6V仕様としました。 左はLTC1144を1個を使ったときの回路図です。

ブザーの音は若干大きくはなりましたが、それなりでした。 ちなみに、2個のLTC1144を右図のように繋げば3Vから−9Vを生成できます。

バッテリー放電器その2(Battery Discharger #2 for AA and AAA Rechargeable Battery)

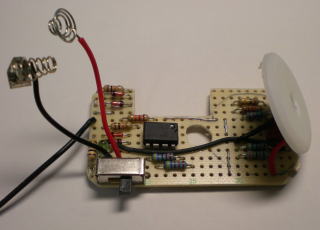

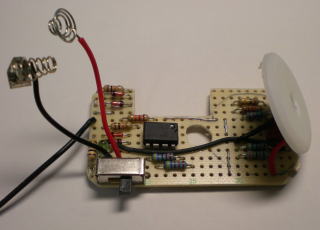

ニッケル水素充電池のメモリー効果の影響ははニッカド充電池に比べ少なくなったそうですが、なくなったというわけではないそうなので、今回の使用頻度の高い単三〜単四のニッケル水素充電池の放電器を作ることにしました。 電池を1〜2本同時にリフレッシュできます。 今回も 「気の迷い」さまのWebSiteを参考にさせていただきました。 パワートランジスターはhEFが高く、C-E間飽和電圧が低いものが良いとのことですので「気の迷い」さまと同じ2SD2092を使用しました。 2SD2092は通販ではまだ入手可能です。 また、電圧検知用のトランジスター2SA1015は「Y」ランク品を使いました。 ただ抵抗については2W金属皮膜から3W1.5Ωのセメント抵抗に変更しています・・・根拠はないのですが、2Wのものよりも発熱量が下がるということを期待して・・・です。 下の写真は今回使用する部品達です。

文章では、アッという間ですが、組み立て完了です。 外観も「気の迷い」さまのWebSiteのものとほぼ・・・そっくりです。 電池ケースは単3と単4各2つずつ計4つありますが、同時に使えるのは2本までです。

左の写真は放電テスト中です。 ムギ球もちゃんと点灯しています。 この放電器、任意のカット電圧で自動停止するオートカット機能の付いたすぐれものです。 放電時間は単3で約2時間、単4で約55分とのことです。 この2回路分の部品代は、通販の送料を除き、1,600円程度で作ることが出来ました。

単3とか単4のニッカド、またはニッケル水素充電池を使っている場合、電池をいつまでも使おうとすると、いつかはこの放電器が必要となります。

ダイソー200円ヘッドランプの改造(Modification on the 200 yen head lamp to the 1W Power

LED Lamp)

ダイソーのヘッドランプを改造します。 改造ポイントは;

■クリプトン球を1WのパワーLEDに交換・・・明るさがほしい

■HiとLoの明るさ調整可能・・・明るすぎると手元の文字が読めないことがあることと、ヒートシンクの過熱対応。

■電源スイッチはタクトスイッチでオルタネートにする・・・スライドスイッチよりもポチポチと押す方が使いやすい。

ということで、明るく使いやすいヘッドランプに改造することにしました。

とりあえず解体します。 最初に、んッと思ったのはこのヘッドランプの電池BOXです。 電池は4本ですが、2本づつ平行にセットするようにななっています。 こんなレイアウトはじめて見ました・・・素人の私には意図がよく判りません。 まぁ電池を3本仕様に変更するので、電池BOX内は全面改修にする予定ではありますが・・・。

まずクリプトン球と「出」をほぼ同じ長さに調整するするため0.5mmのアルミ板で「6mm-□」の「持ち出し」を作り・・・長さは16mmとしました・・・これをヒートシンク(放熱板)に接続します。 アルミの「持ち出し」は放熱の役目もしますし、熱をヒートシンクに伝えます。 パワーLEDは「持ち出し」部先端に「固めるシリコン」で接着し、電源ケーブルをワイヤーで固定しましたので外れることはないと思います。「持ち出し」とヒートシンクも「固めるシリコン」を使って接着しました。 もちろん固定用ネジも併用しています。 使用したパワーLEDは秋月の長寿命白色LED、OSW4XE1C1E-100です。 クリプトン球後ろのケースの出っ張り部分は、秋月で購入したヒートシンクとほぼ同じ大きさなので、これを取り除き、ヒートシンクを納めました。

明るさは1W3Ω(約350mA)と1/2W15Ω(約90mA)をトグルスイッチで切り替えできるようにしました。 明るさを変更できるようにしたのは手元で書類等を読めるようにしたかったからです。 あまり明るすぎると文字が逆に読みづらくなってしまいます。 所有しているSuperFireの懐中電灯は明るすぎて、手元の書類が読めないので、この経験から照度切り替えを設けました。 またヒートシンクが過熱した場合の回避も兼ねています。 明るさ的には体感として、350mAから90mAに切り替えた時、ちょっと暗くなったかなーと言う程度でアンペアが1/4になったといったビッグディファレンスは感じませんでした。

電源の入り切りはタクトスイッチによるオルタネートスイッチに変更しました。 右の赤いぽっちが電源スイッチです。 カメラのシャッターを押す感覚で使えるので、ヘッドランプはオルタネートスイッチの方が断然使い易いです。 このオルタネートスイッチはいつもの「気の迷い」さまのサイトを参考にさせていただきました。 74HC112の「J-KFF」を使ったオルタネートスイッチです。 タクトスイッチをポチッと1回押すとON、もう一度押すとOFF、もう一度押すとONというように、ポチポチと押すたびにON-OFFが切り替わります。 電池BOXの内部右がオルタネートスイッチの回路です。 右の写真をクリックすると電池Box内の詳細を表示します。 2SK2961のFETでドライブしています。

パワーLEDの位置の問題なのか、点灯時に「リング」ができます。 「持ち出し」の出を現状のヒートシンクの位置からだと8〜9mm程度とした方が良いのかもしれません・・・ビミョーな調整が必要そうなので、また、このヘッドランプの用途は非常時用なのでとりあえずこのままとしよう・・・と思ったのですが、技術屋としてはやはり満足いくものを・・・ということで「持ち出し」の出を8mm短くし、

リフレクターの収束点に光源をセットしました。

明るさについては350mAでも問題なく文字は読めました。 SuperFireが明るすぎたのでした。 ただHi、Loの切り替えスイッチはこの小型ヒートシンク(秋月の15x25x11)が過熱した時の保険としてあったほうが良いように思われます。

上で紹介しました計画停電用の12粒のFluxLEDを使った「非常用室内灯」と比べ、この1WのパワーLED1粒の方が明るいのにはビックリです。

LEDを使った就寝用常夜灯(パッと暗くなったときに約1分点灯)(One minute Night-Light automatically activates

when turned the room lamp off)

就寝前に部屋の電気を消すと、真っ暗になりメガネをテーブルに置くのに手探りになってしまうことが、よくあります。 これを解消するため、ぱっと暗くなったときに約1分間点灯する常夜灯を作ってみました。 今回は「電子マスカット」さまの回路を参考にさせていただきました。

この常夜灯はパッと暗くなったときのみ動作し、夕方、陽が沈んで夜になるような徐々に暗くなる状況では反応しません。

左がこの基板で、CDS(明るさセンサー)とC/R(コンデンサと抵抗)それにトランジスター(2SC1815)による単安定マルチバイブレーター回路です。 左の白く3つ並んでいるのがLEDです。 半減角が狭いLEDしか手元になかったので、白の拡散キャップを取付けています。 右が完成形です。 「電子マスカット」さまとおなじ綿棒のケースに収納しました。 単三電池4本の6Vでの動作です。

部屋の照明を消すと同時に点灯します。 そして約1分後に「ふぅー」という感じで自動的に消えます。 この常夜灯とても重宝しています。 なんと言っても電気を消した瞬間にパッとLEDが点灯するのには感動しました。 待機時の電流が小さいので、電池は長持ちするとのことですが、電池の持続期間(1〜2ヶ月?それとも数ヶ月??)を確認した上で、場合によっては見栄えの良いランタンかケースに組込んだACアダプター仕様に変更しても良いかなと考えています。

追伸−アルカリ電池の持続時間ですが、使い始めてなんと2年近く(2011年11月から2013年10月初旬までのほぼ22ヶ月)保ちました。 今後はアルカリ電池をニッケル水素充電池に変更して使う予定ですが、省エネのすごい設計だと思います。 回路を公開してくださった作者の方に改めて感謝です。

お風呂水位警報装置(Bathtab Water Level Warning Device)

実家のバスタブに取り付けようと思い、お風呂の水位警報装置を作りました。 電気用ケーブルの先端の銅線を露出させこの部分を半田でコーティングしたものをバスタブのお湯張りの水位にたらしておき、そこまでお湯が上がってきたら警報が鳴る仕組みです。 先端の銅線がお湯に浸かると電気が流れ装置が作動します。 今回は「JSRC」さまの回路を参考にさせていただきました。 警報はブザーではなくメロディーがスピーカーから流れます。 流れるメロディー、「クリスマスソングリレー」です。 音源に100円ショップで売っている「メロディーカード」の基板を組み込もうと考えて、どこかに「ひょっこりひょーたん島」がないかなぁーと「ダイソー」、「セリア」、「キャンドゥ」の100円ショップをはしごしたのですが、売られていたのは時節柄クリスマスカードとバースデイカードだけでした。 Happy

Birthdayが毎日流れるよりもクリスマスソングのリレーのほうがまぁ・・・ということでなんとなくほのぼのとした左のパッケージのものを購入しました。 このクリスマスカードから取り出した音源の基板が右の写真です。 レイアウト上の関係から一部加工しています。

JSRCさまの回路図に基づき基板を組み立てました。 JSRCさまの回路から変更しているのは、今回ACアダプターを使った3.3V仕様(レギュレーターはTA48M033F)としたので、トランジスターでは「報知用LED」が点灯しないため、FET(2N7000)でのドライブとしています。 下記のような回路図に変更させて頂きました。 下の写真は組み立てが完了した基板です。

基板のエリアがが狭いので、ディスクリートの密集度が高いです。 ケースには左の写真のように納まります。 まだセンサーケーブルは取り付けていませんが、真ん中が完成形です。手作りなので、スピーカーの穴が少しずれています。

右がセンサー部です。 5mケーブル先端の銅線を半田でコーティングし、ビニール被覆の中に水が入らないようゴムでシールしています。 ケーブル長が5mでもスピーカーは全く問題なく鳴りました。

秋月電子で買ったこの5cm8Ω8Wのスピーカー、3.3Vでも結構大きな音が出るので、家の中に居れば聞こえると思います。 毎日がクリスマスとなりそうです。 音源ICさえあればどんな曲でもスピーカーから流すことができるんですが・・・。

「ひょこりひょーたん島」どこかにないかなぁー・・・。

追伸・・・実家のバスタブ/ボイラーには、お湯が一定の量になると自動停止する機能が付いていました。 もう10年ほど前から湯沸かし器にはそういったそういった機能が付いていると義妹の失笑を買ってしまいました・・・知らないと言うことは恐ろしいことです。 センサー部を金属で導通すると3.3Vで結構大きな音が出たのですが、水に浸けた試験では水の抵抗が大きすぎて、メロディーがうまく鳴りませんでした。 レギュレーターを5VのTA48M05Fに変更したところ、完璧にメロディーが流れるようになりました。

導通チェッカーその1 (Continuity Tester #1)

回路のチェック用に導通チェッカーを作りました。 導通チェッカーというのは回路の配線が繋がっているのか、また断線/半田の不良等で配線が途切れているのかどうかをチェックする装置です。 回路図は、インターネットをググると両電源の回路とか色々あったのですが、今回は出来るだけコンパクトな導通チェッカーを作りたいと考え、それには単電源が必須なので、「獣医さんの電子工作とパソコン研究室」さまの回路図を参考にさせていただきました。 ただ比較電圧部の1KΩの半固定抵抗はスペースの関係上、1KΩのカーボン抵抗に変更しています。

導通チェッカーで大事なことは測定端子間の電圧だそうです。 電圧をかけすぎると最悪ICが破壊される場合もあるそうで、0.6Vかそれ以下が望ましいそうです。

ケースは防犯ブザーで使いました「セリアのLEDライトブザー付き」の中身を取り外した後の、抜け殻をこのケースとして使うことにしました。 また、圧電ブザーは「LEDライトブザー付き」に付属のものは厚みがあるため・・・この部分に抵抗とかコンデンサも納めたいと考えているので・・・上のお風呂水位警報装置で使った、メロディーカードに付いていたものを使うことにしました。 ピッタリとこのメロディーカードの圧電ブザーがケースのブザーのくぼみに納まりました。 コンパレーターはLM393です。 狭いエリアに抵抗とかLM393を組み込むため、予めPCBEでレイアウトを作りました。

時間はかかりましたが、うまく納めることが出来ました。

下の左の写真、ケースに収めて蓋を取り付ける前の状態です。 ON-OFFはスライドスイッチととしました。 このスライドスイッチも防犯ブザーで使った「キャンドゥ」の「ガードマン」から取り外した余り物です。 写真左、右上のツノのようなものがプラス側のリードです。 1N4007のリードを使いました。 また、側面の黒いものがスライドスイッチです。 マイナス側はミノ虫としました。 電源を入れると写真中のように黄緑のLEDが点灯ます。

測定端子間の電圧の実測値は約0.5Vでした。

導通すれば(配線が繋がっていれば)ブザーが鳴ります。 電圧が低いので、ブザーの音量はちぃさめではありますが、聞き取るのには問題のない音量です・・・が・・・問題が1つ。 圧電ブザーがケース(外殻)に入っておらず、言ってみればブリキの鉄板がほぼむき出しの状態で納まっているので、外装ケースに加える圧力の加減で、力を入れて握ったりすると、音が鳴らないこともあるのです・・・やはりしっかりしたケースの方が良いようです。 ←基板がケースと接触している部分を削ったり、ケースを補強することで「音が鳴らない問題」は解消しました。

導通チェッカーその2 (Continuity Tester #2)

「その1」に引き続き、こんどは導通時LEDが光る導通チェッカーを作ってみました。 回路は「とことんやさしい回路設計の本」に掲載されていた回路を参考にさせていただきました。 2SA1015トランジスター1石、抵抗4つ、LED2つの回路です。 電源はLR44x3個の4.5Vです。 ケースは「その1」で使った「セリアのLEDライトブザー付き」の色違いを使います。 防犯ブザーを4個も作ったのでその数だけ抜け殻もあるのです。 スライドスイッチも「その1」と同じく「ガードマン」から取り外した余り物です。 100円ショップの電子器具から取り外した部品は、DC-DCコンバータのIC(MC34063)やドランジスタ、こういったパーツ、とっておくと結構重宝します。

スライドスイッチをONにすれば、「その1」と同じように黄緑のLEDが点灯します・・・左の写真ですが・・・少し見づらいかもしれません。 電源用のLEDは電池を消耗しますが、電源の切り忘れが無いようにするために必要です。 導通時は青色のLEDが点灯します。この青色LEDかなり明るいので、認知性はいいと思います。

このチェッカーでは測定端子間の電圧は、導通しない場合、電池電圧の4.5Vがかかってしまいますので、使用時はその辺りを考慮する必要があります。

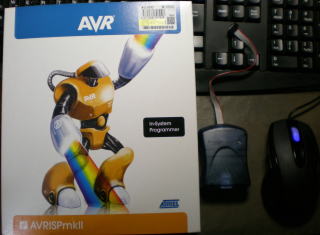

AVRもやってみたい・・・ (ATMEL AVR Writer)

と思い、ライターの準備を始めました。 AVRはAtmel社の8ビットRISCのマイクロコンピュータで、PICと同様にプログラムで作動します。 処理速度はPICよりも早く、プログラミングもPICより・・・だとか。 むむむ・・・やはりC言語を勉強せねば・・・と思うだけの今日この頃です。 話がそれましたが、AVRを利用するためには、プロセッサーにプログラムを書き込むためのライターが必要になります。 ライターは秋月で販売しているAtmel社のAVRISPインシステムプログラマーmkIIを購入しました。

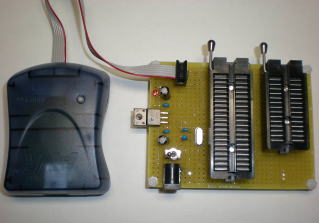

しかしながらこのAVRISPmkII単体だけではプロセッサーに書き込むことが出来ないため、PICの時に作ったと同じようなAVR用の「書き込むための」アダプターが必要になります。

今回「kunioのホームページ」さまのAVRソケットのレイアウト・回路と「ゆきの研究室」さまのAVRライター2号の回路図を参考にさせていただきました。

「ゆきの研究室」さまのAVRライター2号の回路図と「kunioのホームページ」さまのレイアウトを基に、今回作るアダプタのレイアウトをPCBEで描いてみました。

あっ・・・回路図にある40pinのVCCはMega164,644のAVCC用として30pinに移動変更しています・・・。

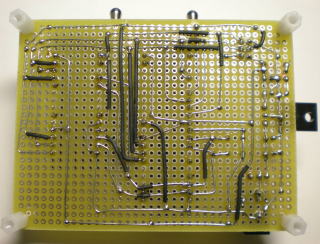

このレイアウトをもとに作ったのが右のアダプターです。

8pin、20pin、28pin、40pinの各プロセッサーに書き込みができます・・・いや、まだ・・・実際に書き込みをやったわけではないのでないので、うまくできるかどうかは未確認ですが・・・。 いつもながら回路を公開して下さった方々には感謝ですm(-。-)m。 このソケットには7805経由で5Vの電源を供給します。 上で紹介しましたPICkit2と異なり、AVRISPmkIIの場合、ソケットには3V-5Vの電源を供給する必要があるのです。 写真はAVRISPmkIIを接続した状態です(USBケーブルやACアダプターは接続していません)。

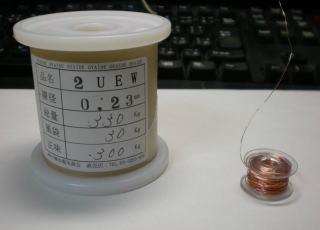

ZIF(Zero Insertion Force soket)は40ピンと28ピンです。 40pinと28pinのICはZIF40ピンで、20pinと8pinのICはZIF28ピンが受け持ちます。 下の左の写真はZIFソケットのピンアサインです。 また、右の写真は基板の裏側です。 黒い配線は熱収縮チューブで、錫メッキ銅線の交差部に使用しています(上の配置図では黄色の線で表示しています)。 これを作った後、配線はUEW(ポリウレタン塗布銅線)という線材を使えば便利がいいというのを知りました。 この線材はポリウレタンのコーティングを削らなくても直に半田付けができ、また重ね配線ができるそうです。 今度この線材を使ってみたいと思います。

自力でまともなプロクラムを書くにはまだまだ能力不足で、遠い先となりそうなので、しばらくはインターネットに公開されている方から頂いたプログラムを書き込んで、いろいろ作ってみたいと思います。

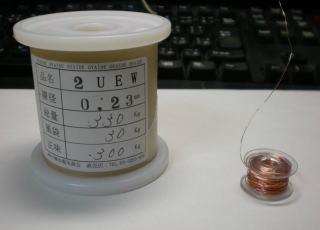

ワイヤリングペン(Wiring Pen)

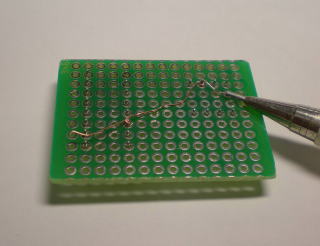

UEW(PolyUrethane Enamelled Copper Wire=ポリウレタン塗布銅線)を使って配線できるようワイヤリングペンを作ることにしました。 材料は100円ショップで買った裁縫用ボビンと使わなくなったシャープペンシルです。 UEWは秋葉原のオヤイデ電気で0.23mm径の300グラムのものを買ってきました。 20mの切り売り品はすごーい割高となるため、300グラムのボビン巻きにしましたが、一生かかっても使い切れそうにありません。 700m近くあるのでしょうか・・・。 仮に700mとすると、1m当たりのコストは20m切り売り品が10〜15円、300グラム品は2円ちょっとと、おおよそ5〜7倍近く違うのです。 300グラムのUEWと右は裁縫用ボビンに巻き直したものです。 次にシャープペンシルの加工です。 0.5mmのその昔どこかで頂いたシャープペンを使いました。 ボビンの受軸は押しピン(最近聞かなくなった言葉ですが・・・)を加工し、シャープペンに固定するための針金を取り付けました。

これをシャープペン本体に取り付けます。 針金で本体と固定した部分は、針金のぐらつきを無くするためJBウェルドでコーティングを兼ねて固めています。 右は完成したものです。 グレーの艶がある部分がJBウェルドです・・・ほぼ金属と同等の強度を持っています。 右の写真をクリックすると拡大します。

ワイヤリングペンは下記のように、UEWをICとICのピンとピンの間を一筆書きで結んでいくように使います。 開始のピン部分にUEWを2〜3重に巻いて次の接続ピンにまた2〜3重に巻いてという風に、順次配線していきます。 そして、接続ピン部分をじかにジュワーと半田付けすれば完了です。 半田ごては白光の、温度を変更出来るものを使っていますが・・・右は愛用の半田ごてと0.65mmのアルミットの半田です・・・UEWにじかに半田付けする場合の温度は、ポリウレタン樹脂がスムーズに溶ける高めの420-450℃程度にしたほうが良いみたいです。 「世界最高の品質」と自負するアルミットの半田は、価格は高めですが、NASAも認めたというこの半田を一度使ってしまうと・・・他の半田を使おうという気はもうおきません。 UEW自体はポリウレタンでコーティングされているので重ね配線をしてもショートする心配はありません・・・UEWに傷が付いていれば別ですが・・・。

UEWの径が0.23mmなので高電流の部分には使用することは出来ませんが(100mA以下)、電源部以外のIC-IC間とか電流の低い部分の配線にはこのワイヤリングペンは威力を発揮します。

|

左の写真はセーフティライトの基板です。

左はラジアルリード7.8φです。

5mm砲弾型3本組の点灯

湿度センサHS-15Pです。

Before

After

電池ケース側